一、概述

从化学反应工程的观点出发,研究多相催化反应动力学的目的之一是获得所需的速率方程。所以实验测定动力学数据就是要确定最佳的动力学模型,并确定模型中的参数。对于理想表面的催化动力学模型,所需确定的参数就是反应速率常数及吸附平衡常数。对幂函数型模型,所需确定的参数是反应速率常数和反应级数。

二、实验目的

1、用于教学和工艺数据的测定。

2、科学研究用于催化剂评选及寿命试验。

3、了解多功能装置的结构与工作原理。

4、加深学生对固定床、流化床、釜式反应器的理解。

三、设备性能与主要技术参数

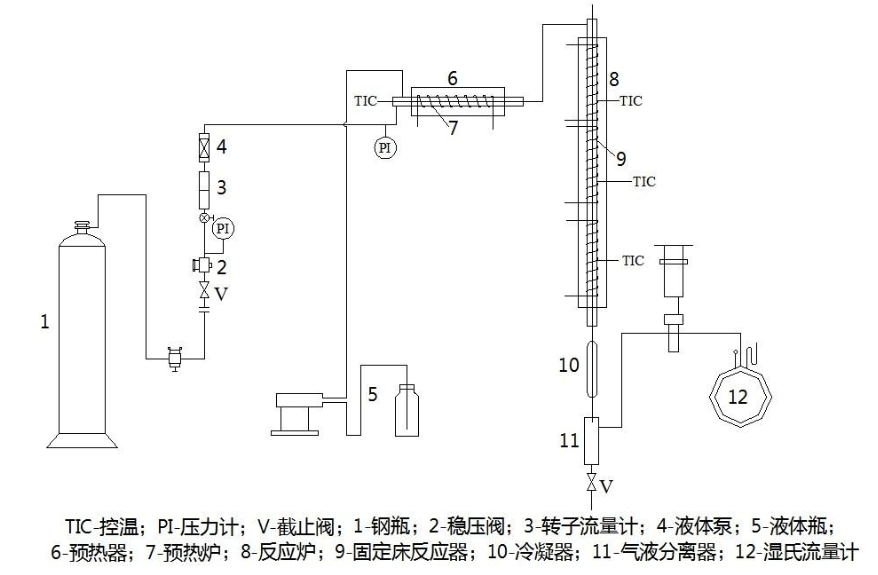

1、该实验装置主要由固定床、流化床、釜式反应器、计量泵、冷凝器、气液分离器、空气旋涡泵、预热器、混合器、温度仪表、压力仪表、气体转子流量计、湿式气体流量计、管道及阀门、不锈钢框架、电控柜等组成。

2、固定床、流化床和釜式反应器各组件主要技术参数如下:

(1)固定床

① 不锈钢反应器:φ20×600mm。

② 反应器三段加热:1KW/段。

③ 智能温控仪表、固态调压器、固态继电器控制,控温精度+5℃。

④ 反应器最高使用温度:650℃; 最高工作压力:0.2Mpa。

⑤ 催化剂装填量:5-30ml。

⑥ 预热器:φ10×300mm;加热功率1.0KW。

⑦ 冷凝器:φ40×400mm;气液分离器:φ50×150mm。

⑧微型隔膜计量泵;功率:30W;最大流量:6L/h;冲程频率:120/minute;吸程:2m。

工作流量=(计量泵最大流量/冲程频率)×当前工作频率。

⑨ 湿式气体流量计:型号:LML-2,额定流量:0.5m3/h,容积:5L/转,精度:±1%。

(2)流化床

① 不锈钢反应器:φ20×660mm。

② 反应器两段加热:1KW/段。

③ 智能温控仪表、固态调压器、固态继电器控制,控温精度+5℃。

④ 反应器最高使用温度:650℃; 最高工作压力:0.2Mpa。

⑤ 催化剂装载量:10-50ml。

⑥ 冷凝器:φ50×400mm;气液分离器:φ50×150mm。

⑦ 玻璃转子流量计:型号:LZB-25,测量范围:1.6-16m3/h,介质:空气。

⑧ 空气旋涡泵采用HG-370型;功率:370W;风压:11.76kPa;风量:48m3/h。

⑨ 湿式气体流量计及微型计量泵与固定床共用,且充分利用固定床反应器为流化床的进料预热。

(3)釜式反应器

① 反应釜由导热油加热炉、反应装置、搅拌和传动系统,以及安全阀等组成。

② 反应釜上,配有压力表、热电偶、气、液相阀、安全阀,便于随时掌握釜内物质的化学反应的情况和调节釜内物质的成份比例,并保证本釜的安全运行。

③ 不锈钢反应器,体积:约1000ml。

④ 加热功率:1.5KW。

⑤ 搅拌电机:功率15W,转速:0-500r/min。

⑥ 最高使用温度:200℃;最高使用压力:0.15Mpa。

⑦湿式气体流量计及冷凝器、气液分离器与固定床共用。

四、各配件的作用原理

1、混合器 在预热器入口前装有一不锈钢空罐,将两种气体混合均匀预热后送入反应器反应。

2、冷凝器 是为了降低反应物的浓度,而加入了惰性气体,(本实验即在气体进反应器前加入了水使其汽化)所以在出口气体冷却是为了除去多余的水分。

3、气液分离器 是将气体和液体进行分离,分离器上部气体放空,下部得到液体产品。

4、反应器 顶部可以手动拆卸,便于催化剂的加入和更换。

5、微型计量泵 对反应所需液体原料的输送与计量。

6、流量计采用LZB-3(0.04-0.4)L/min两个,LZB-25(1.6-16)m3/h一个,压力表采用Y-100型(0-0.6)MPa。

五、实验原理

本实验装置是将气固相催化反应固定床和流化床及液相釜式反应器组装在一个控制设备内,通过电路和流程的切换可分别操作各种类型的反应。

该反应器是在一个中空圆筒的底部放置搁板,在搁板上堆积固体催化剂,气体由上向下通过催化剂层进行反应。整个外壳包有绝热保温层,以保证反应器与外界不进行热交换。这类反应器结构简单,反应器单位体积内催化剂量大,即生产能力大。对于反应热效应不大,反应过程允许温度有较宽的变动范围反应过程常采用此类反应器。本实验装置的载体采用的是碳化硅材料,这类载体对所附载的活性组分的活性无重大影响。载体除了起到分散作用之外还可起到支承、稳定、传热和稀释作用(对于活性极高的活性组分,控制反应程度)。

在气固相催化反应过程中,一般气相主体中组分浓度(或分压)、颗粒表面组分浓度、微孔内组分浓度都是不相同的。而要确定本征反应速率就是要确定微孔内组分浓度与反应速率的关系。若消除了内、外扩散的影响,则气相主体中组分浓度、颗粒表面组分浓度、微孔内组分浓度相同,就容易由实验来确定本征动力学方程。

六、设备流程图

七 、实验操作步骤

(1)固定床反应

1、检查各设备是否完好,热电偶有无脱,开始实验。

2、将反应器内填充一定量的催化剂,(从加热炉中取出反应器,拧动上面的螺帽,放入一定量催化剂)。

3、通入实验所需的原料气,调节气体流量,两种原料气分别进入混合器中,两原料气混合均匀后进入到预热器内。

4、打开电源开关,开启加热开关,将混合后的气体预热至一定温度,预热温度为可调。

5、打开计量泵开关,通入一定量的液体使其汽化,汽化后的气液从反应器顶部进入,在反应器内进行反应。

6、反应后的气液从反应器底部出来,通过冷凝器将多余的水份除去,冷凝后的气液通过气液分离器将其分离,气体通过湿式气体流量计计量后放空,液体从气液分离器底部出来,得到液体产品。

7、反应器分三段控温,最高使用温度650℃,在操作过程中严格控制实验操作温度,防止超温现象,减少活性组分的变化,避免烧结、分解等造成催化剂的失活。

8、每隔一定时间取一次样,用色谱仪分析。并记录反应器的温度、压力、原始气体组成和进料流速。

(2)流化床反应

1、通入实验所需的原料气,并调节气体流量,两气体同时进入混合器中,在混合气内充分混合,打开电源开关,开启固定床反应器加热开关,将混合气预热至一定温度。

2、开启计量泵开关,通入一定量的液体使其汽化,液体流量直接通过计量泵计量,,汽化后的气液从流化床反应器的底部进入,开启加热开关,将反应器上段、下段、反应器加热至一定温度。

3、打开气泵开关,调节气体流量,空气和各股原料气一起由底部进入反应器内。

4、反应器内的温度可达650℃,通入空气后,催化剂在反应器内流化运动。观察反应器各段温度,同时记录实验所需的数据。

5、每隔一定时间取一次样,用色谱仪分析。实验所得数据填写在表格内(数据表格自拟)。并对实验测得的数据进行分析与讨论。

(3)反应釜

1、反应器上有导热油加入、排出口,进料口,压力显示仪表,放空阀等组件。

2、反应釜温度控制由智能化的温度数显式控制仪来完成,该控制仪是有PID自整定调节功能,使釜内温度达到最佳控制精度。通电后直接对介质加热,热惯性小,控温精度高。

3、旋转搅拌的驱动电机为伺服直流电机, 当电机启动后,搅拌器对介质进行搅拌。

4、反应过程产生的释放气体、惰性气体等经冷凝器、气液分离器、湿式气体流量计后放空。

5、操作结束,停止加热,导热油无须排出。

八、注意事项

1、催化剂的活性通常都随时间的延续而降低。在实验中需注意催化剂的结构变化、物理中毒、化学中毒,这三个要点都是造成催化剂失活的原因。

2、在实验过程中,由于操作不当也会引起催化剂的失活,如超温、进气中毒物超指标等。为保证正常运行,必须做到:(1)严格控制操作温度,防止超温现象,减少活性组分结构变化,避免烧结、分解等造成的永久性失活。(2)必要的恢复活性处理。

九、实验数据记录

固定床反应器实验数据表格

1. 原始记录

| 时 间 (s) | 反应器 | 预热器 | 反应物料流量 | ||||||

| 电流 (A) | 温度 ℃ | 电流 (A) | 温度℃ | 电流 (A) | 温度℃ | 电流 (A) | 温度 ℃ | ||

| 上段 | 中段 | 下段 | |||||||

2. 物料平衡

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取样时间 | ||||||

| 反应前物料质量 | ||||||

| 反应后物料质量 | ||||||

| 损失 | ||||||

| 产率 |

流化床反应器实验数据表格

1. 原始记录

| 时 间 (s) | 反应器 | 预热器 | 反应物料流量 | ||||

| 电流(A) | 温度 ℃ | 电流(A) | 温度 ℃ | 电流(A) | 温度 ℃ | ||

| 上 段 | 下 段 | ||||||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

2. 物料平衡

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取样时间 | ||||||

| 反应前物料质量 | ||||||

| 反应后物料质量 | ||||||

| 损失 | ||||||

| 产率 |

釜式反应器实验数据记录表

| 序 号 | 时 间 | 反应物料量 | 产出物料量 | 产 率 |

| 1 | ||||

| 2 | ||||

| 3 | ||||

| 4 | ||||

| 5 |

(3)反应釜

1、检查各设备是否完好,热电偶、电热管接线有无脱落,开始实验;

2、往反应釜中加入一定量蒸馏水开动搅拌电机清洗数次,排尽蒸馏水;

3、配制11%的ZnSO4 100g,10%Na2CO3 80g,同时加入反应釜中;

4、打开导热油加热开关、搅拌电机开关;

5、调节温度控制仪表,控制温度在80℃左右;

6、在80℃下一般反应时间在60至80分钟内反应完全;

7、实验结束,排出釜中物料,将反应釜清洗干净。

固定床反应器实验数据表格

1. 原始记录

| 时 间 (s) | 反应器 | 预热器 | 反应物 料流量 | ||||

| 电流 (A) | 温度 ℃ | 电流 (A) | 温度 ℃ | 电流 (A) | 温度 ℃ | ||

| a | a | b | b | ||||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

2. 物料平衡

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取样时间 | ||||||

| 反应前物料质量 | ||||||

| 反应后物料质量 | ||||||

| 损失 | ||||||

| 产率 |